2016年10月21日堪萨斯州化工事故分析

资料来源:美国化学品安全与危害调查委员会(CSB)

https://www.csb.gov/file.aspx?DocumentId=6047

https://www.youtube.com/watch?v=Tflm9mttAAI

2016年10月21日,位于美国堪萨斯州的MGPI加工厂发生了一起氯气释放事故,导致超过140人就医。

MGPI加工厂

MGPI工厂是MGP配料公司的一个运营子公司,最初是1941年成立的一个小酒厂,位于堪萨斯州艾奇逊的主城区附近,包括粮食加工、蒸馏作业、仓储、实验室和办公楼。

MGPI在艾奇逊有两个业务部门:蒸馏产品,包括食品级酒精、蒸馏器饲料、燃料级酒精和玉米油;配料,特殊和商品的小麦淀粉,食用和非食用的蛋白质。

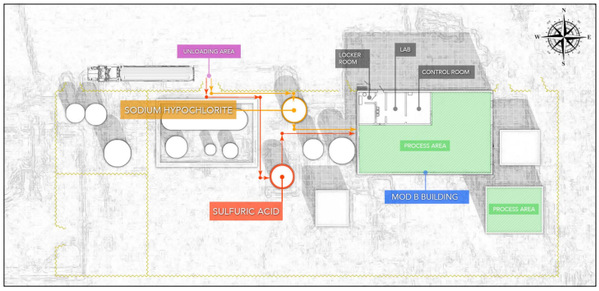

发生事故的B区是MGPI为客户专门生产各种特殊小麦淀粉的区域。例如使用硫酸调整pH来处理淀粉;或使用次氯酸钠氧化淀粉。

B区主要包括:B楼,包括生产区、更衣室、实验室和控制室;楼外的罐区和卸货区,来自不同公司的车辆运送五种化学品,次氯酸钠、硫酸、环氧丙烷、氢氧化钠和醋酸酐。

在卸货区,运输车辆通过软管将化学品输入罐区中的几个大型散装储罐。然后,根据需要,作业者将少量的化学品转移到B楼内的日用储罐和/或工艺容器中进行生产。

事故发生

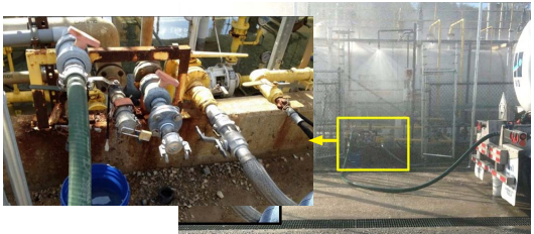

2016年10月21日,一次常规的硫酸运输。司机把卡车上的硫酸软管连接到了次氯酸钠管道上。快到8点的时候,黄绿色的气体开始从装次氯酸钠的大罐中流出。司机从后视镜中注意到异样,试图返回连接区域关闭硫酸流,但是被有毒气体逼退了。大约在同一时间,有毒气体通过大楼的通风系统进入了控制室,员工被迫撤离。

硫酸持续进入次氯酸钠罐近45分钟,形成了一大片稠密的含氯气的云,很快就飘出了现场。最终11000名艾奇逊市民被建议就地避难或撤离,140多人寻求医疗救助。

化学分析

MGPI使用的硫酸是30%的硫酸;次氯酸钠是稀释的水溶液,含有10-16%次氯酸钠,12%氯化钠和4%氢氧化钠。二者混合后大量放热,进而释放大量有毒的含氯化合物。

根据CSB的调查和分析,二者的混合可能产生了以下物质:

气相:氯气(Cl2),二氧化氯(ClO2),氯化氢(HCl),氧气(O2)

液相:盐酸(HCl),硫酸氢钠(NaHSO4),硫酸钠(Na2SO4)

事故原因及总结

CSB发现,在B区,硫酸填充线与次氯酸钠填充线的距离增加了化学品卸载过程中错误连接的可能性。B区化学品转运区内的五条化学品填充线均相邻,其中,次氯酸钠填充线距离硫酸填充线仅约18英寸(约46厘米)。

在该区域的5条填充线中,只有环氧丙烷在其连接点有一个管道标记。如果MGPI在所有的填充线连接点上放置管道标记或标识标签,司机可能会立即发现他正将软管连接到错误的填充线上。因此,输送设备和管道上的标记应准确、清晰。管道标记应尽可能靠近填充线。

此外,在事故发生时,MGPI没有能够自动关闭从卸货区转移化学品的设备。由于关闭向次氯酸钠容器输送硫酸的唯一方法需要人员操作,并且位于受泄漏影响的地区,没有适当的个人防护,工人是无法做到的。

最后,事故发生当天,当传输软管连接到管线时,操作人员并不在场,但公司的程序规定,操作人员必须进行验证,并应由操作人员打开管线阀门。

CSB发现,一些操作人员并不知道程序中的这些步骤,他们的做法是让司机打开注水管线阀门。因此,该案例的另一个关键教训是,设施方应与化学品分销商合作,进行风险评估,然后制定一个明确的化学品卸载程序,以确保明确界定责任。

北京化工大学科普实验中心